Conception sur mesure grâce au scan 3D, à la rétro-conception et à l’impression 3D

Contexte du projet

Un de nos clients avait besoin de masquer proprement des câbles électriques dépassant au niveau d’un angle de plinthe. Les pièces du commerce ne correspondaient ni à la forme du mur, ni au passage des fils, rendant indispensable la création d’un cache sur mesure.

Pour répondre à cette problématique, nous avons mobilisé notre chaîne complète de numérisation 3D, rétro-conception et impression 3D afin de concevoir une pièce parfaitement adaptée à l’environnement réel.

Objectif

Créer un cache de plinthe 100 % personnalisé, ajusté au millimètre près, permettant :

- de cacher les câbles apparents,

- de combler l’espace visible entre le mur et la plinthe,

- d’obtenir une intégration visuelle propre, durable et esthétique.

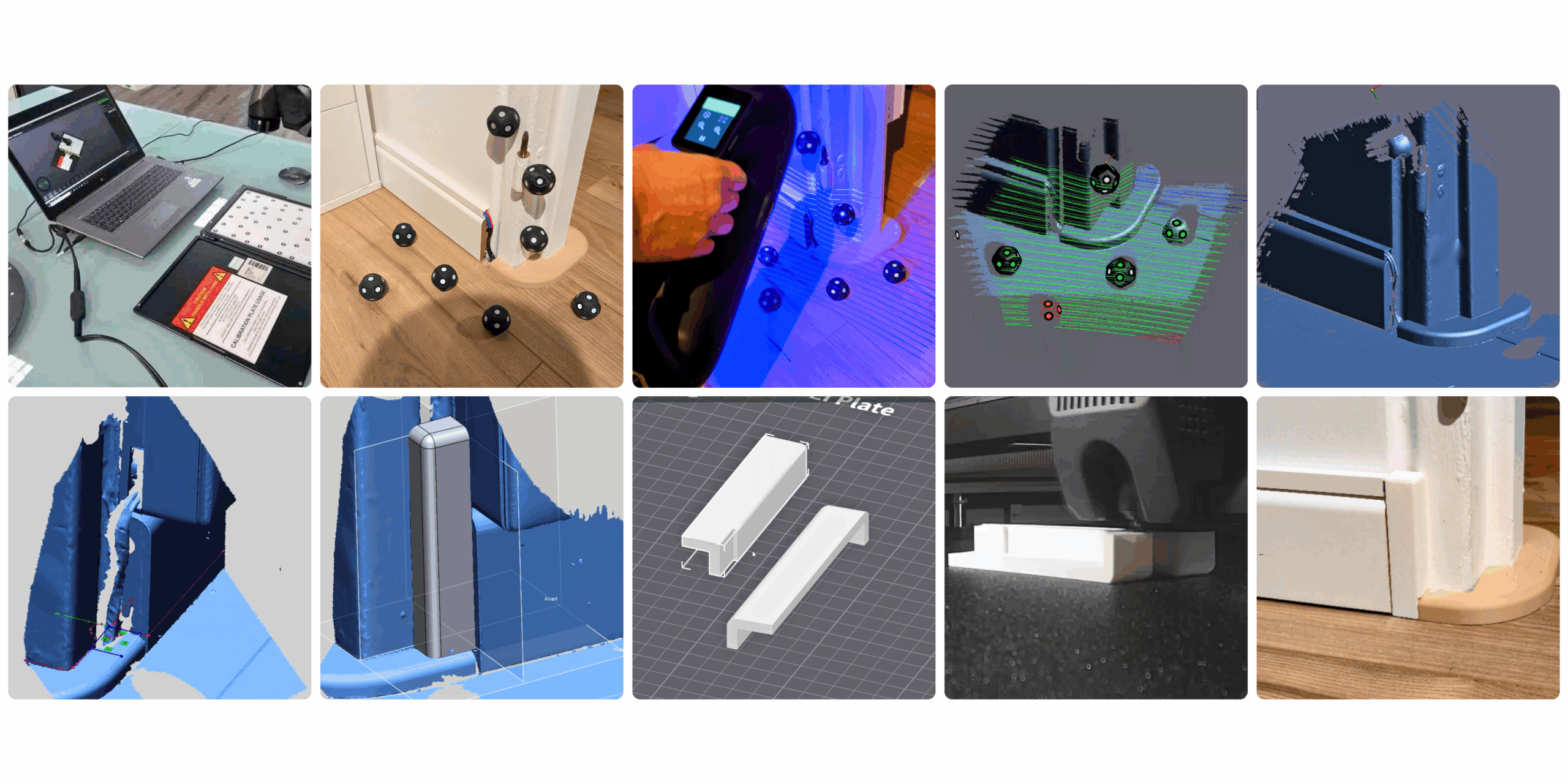

Étape 1 — Calibration du scanner 3D portable

Le projet débute par la calibration complète du scanner 3D portable utilisé. Grâce à la plaque de calibration, nous garantissons une précision optimale pour la capture de la géométrie réelle, condition indispensable pour concevoir un cache qui s’adapte parfaitement.

Étape 2 — Mise en place de géodes de repérage

Pour éviter l’utilisation de cibles autocollantes directement sur les surfaces, nous installons autour de la zone des géodes magnétiques pastillées.

Ces repères permettent au scanner de se localiser dans l’espace et assurent une stabilité parfaite du tracking, même dans les zones étroites ou peu accessibles.

Étape 3 — Scan 3D de l’angle de plinthe

Nous réalisons ensuite la numérisation 3D complète de l’angle, avec enregistrement de l’écran en temps réel.

Cette acquisition fournit un fichier STL fidèle, incluant :

- la géométrie exacte de la plinthe,

- l’irrégularité du mur,

- et la position précise du passage de câbles.

Cette étape garantit que le futur cache épousera correctement la surface existante.

Pour en savoir plus sur nos services de numérisation 3D, cliquez ici.

Étape 4 — Rétro-conception CAO du cache sur mesure

Le fichier STL est importé dans notre logiciel de rétro-conception 3D.

À partir de cette base, nous modélisons la future pièce en tenant compte :

- du volume nécessaire pour couvrir les câbles,

- du maintien sur la plinthe existante,

- de l’esthétique finale,

- de la robustesse selon l’usage.

Le résultat : une pièce totalement sur mesure, impossible à obtenir via une solution standard.

Pour en savoir sur notre service de rétro-conception CAO, cliquez ici.

Si vous souhaitez découvrir tous nos services de rétro-conception, cliquez ici.

Étape 5 — Préparation et export du fichier vers l’impression 3D

Une fois la modélisation validée, la pièce est exportée puis envoyée en fabrication sur une imprimante 3D FDM, adaptée à la production de pièces fonctionnelles et résistantes.

Pour en découvrir plus notre service d’impression 3D filaire (FDM), cliquez ici.

Pour simplement visualiser tous nos services d’impression 3D/fabrication, cliquez ici.

Étape 6 — Impression 3D de la pièce

L’impression 3D démarre.

La pièce est produite couche par couche en matériau thermoplastique, assurant :

- une excellente résistance mécanique,

- une finition propre,

- et une géométrie conforme au modèle CAO.

Étape 7 — Retrait et finition de la pièce

Une fois l’impression terminée, nous retirons la pièce du plateau d’impression.

Grâce au bon réglage de l’imprimante, aucune post-production lourde n’est nécessaire.

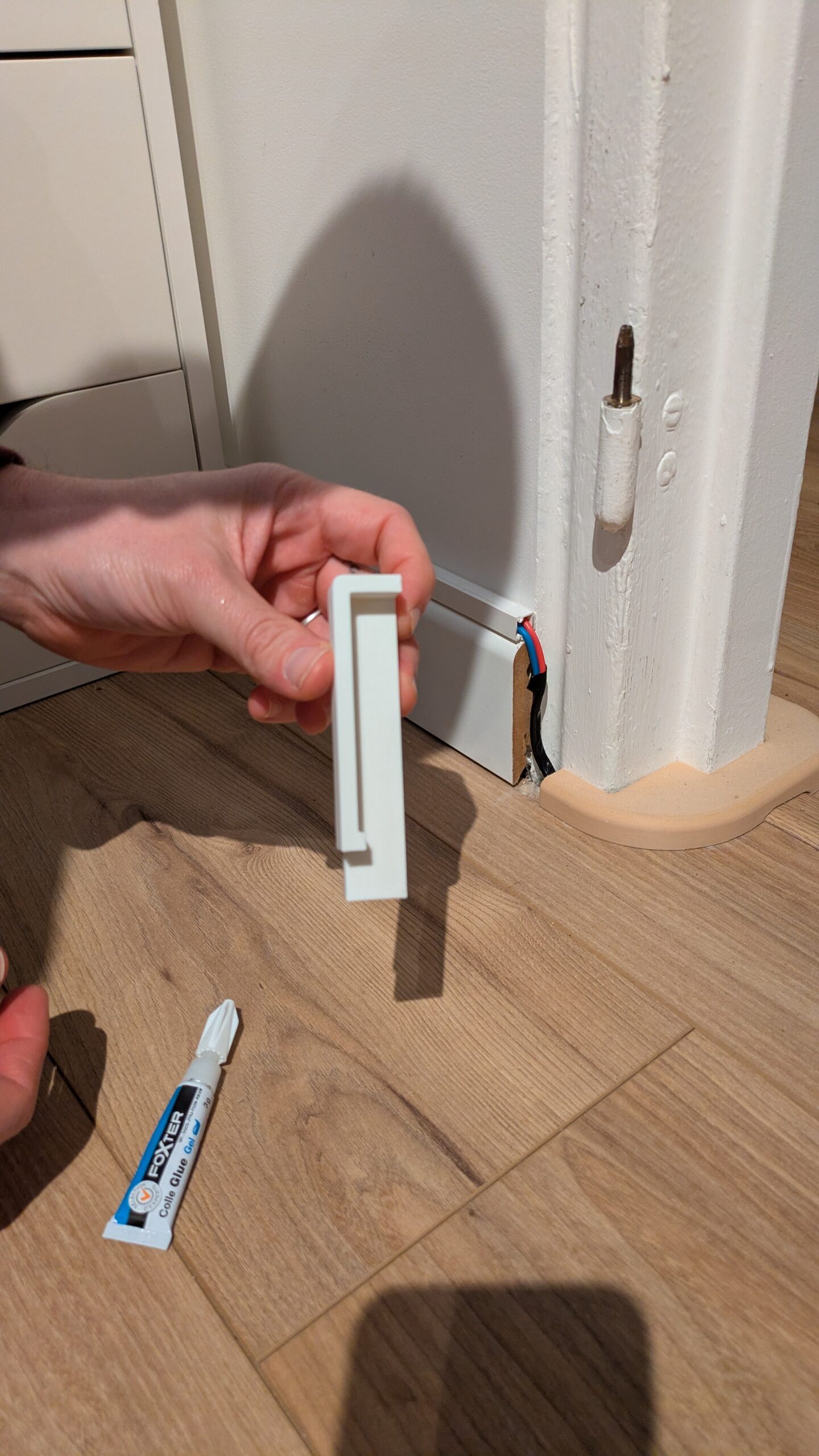

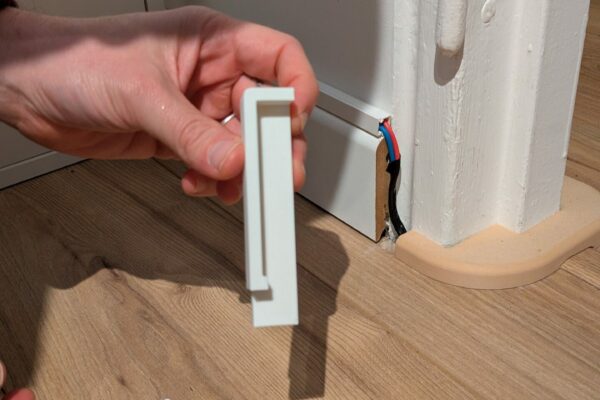

Étape 8 — Application de la colle de fixation

Nous appliquons une colle adaptée afin de garantir une fixation fiable dans le temps, tout en facilitant le positionnement précis lors de l’installation.

Étape 9 — Installation du cache de plinthe

La pièce est installée à l’endroit prévu.

Le résultat :

- les câbles sont totalement dissimulés,

- l’angle est comblé,

- le cache se fond dans le décor comme une pièce d’origine,

- la finition est nette, propre et durable.

Résultat final

Grâce à la combinaison du scan 3D, de la rétro-conception et de l’impression 3D, nous avons pu fournir une solution sur mesure, rapide et parfaitement adaptée à une problématique impossible à résoudre avec des produits standard.

Ce projet démontre la capacité de nos équipes à créer des pièces techniques personnalisées, même sur des géométries complexes ou des environnements contraints.